1.氮化硅氮化烧成的特殊性

氮化硅结合碳化硅材料是以sic和si为主要组分,并加入添加剂制成试样,在氮化炉中输入纯度为99.99%的 n2 进行氮化烧结,在合适的烧成制度下试样氮化烧结成为氮化硅结合碳化硅材料。

最新的研究表明[1],经过对试样的显微结构分析和反应热力学分析,该材料中的si3n4 是以纤维状和柱状两种形态存在,认为si的氮化是由于 n2 达不到100%的纯净,其中有少量 o2 存在,装窑过程是在日常环境下进行,然后再抽真空并注入 n2 置换,炉内呈微正压状态。由于窑炉难以做到完全的封闭,所以在窑炉升温过程中si首先被氧化成为sio,降低了体系中的氧分压,当氧分压足够低时,si与 n2 直接形成柱状si3n4,气态sio亦可与 n2 反应生成si3n4,这是一个气-气反应,故生成的si3n4 为纤维状。氮化反应前sio 主要分布于材料孔隙和表面,因此生成的si3n4 分布不均匀,导致了氮化硅结合碳化硅材料制品从表面到内部的结构不均匀。

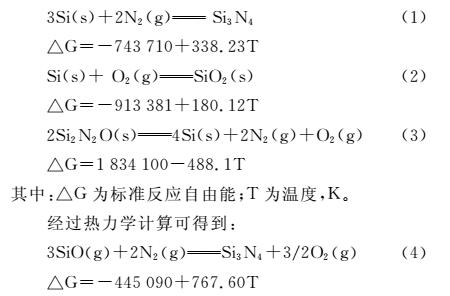

氮化反应的热力学方程式为:

3试验结果分析

在氮化硅材料氮化烧结环境下,最新的研究认为在烧成反应中存在着间接反应和直接反应。在反应中,作为反应的参与者, 的分压起着极为重要的作用,但不论氮分压的大小如何,只要生产si3n4,那么在坯体内就存在着的浓度梯度和生成的浓度梯度,而且这种浓度梯度的方向是相同的,越是接近坯体表面其两个组分的浓度越高。要想反应不断向坯体内部推进就必须确保合适的氮分压和反应温度。

在纯si3n4 的氮化烧结中,通常会发生 “流硅 ”反应而使氮化反应受到影响,这是因为氮化反应是一个放热反应,为使反应完全又将 粉的粒径控制在很小范围内,这样在氮化过程中若控制不当时,供给热量和生成热量叠加而使温度达到了硅的熔点使 粉熔化而产生所谓的“流硅”现象。在氮化硅结合碳化硅的氮化烧结中,粉的浓度含量相对较低,而浓度较高的sic又有着较大的导热率从而抑制了“流硅”现象的发生。

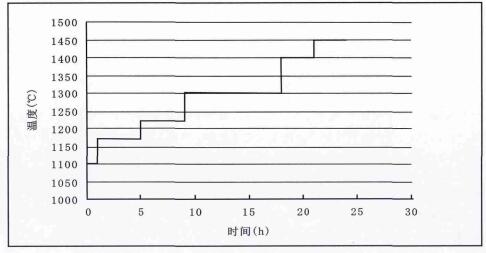

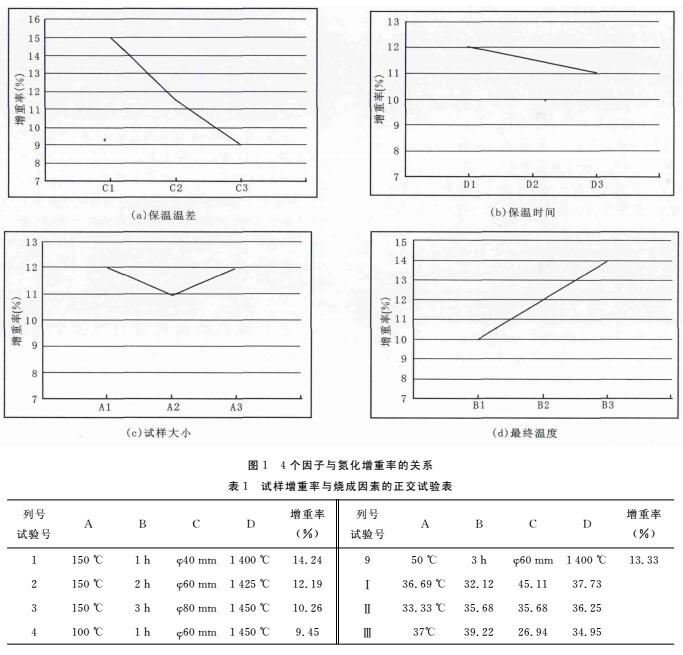

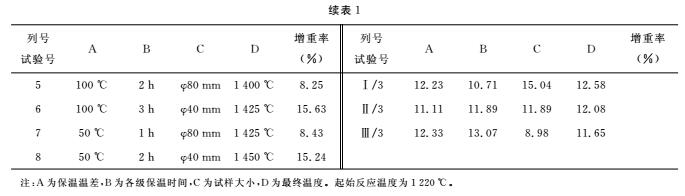

从表1和图1可以看出,氮化硅结合碳化硅制品氮化烧结的主要影响因素是氮化反应的时间,而两级保温之间的温度大小和氮化烧结最终温度的高低使这两个因子对试样增重率的影响相对较大。以上正交试验结果的分析,我们可以归纳出在氮化硅结合碳化硅材料的氮化烧结过程中:

)适当提高反应起始温度,加速初始氮化反应,不会造成“流硅”现象。

)在反应中温区,可适当加大两级保温之间的温差,加速中温区的反应速率。

)最高烧成温度可在较大的范围内波动,不像液相烧结陶瓷制品时那么严格。因此可采用较高的氮化

温度加速高温氮化反应。

)影响氮化烧结过程的主要因素是反应的保温时间,它是各级保温时间的总和,该时间与坯体壁厚尺寸关系最大。坯体壁较厚时,所需保温时间长,反之坯体壁较薄时,所需保温时间短。